产品详情

重庆紫外光老化试验机通过模拟紫外线、温度和湿度等环境因素,为各行业提供了一个快速、有效的老化测试解决方案,以预测和改进材料在实际使用中的耐久性。

紫外老化试验机能够测试的材料非常广泛,主要包括以下几类:

非金属材料:包括各种非金属制品,如塑料、橡胶、涂料、油漆、染料、布料、印刷包装、粘合剂等。

有机材料:涉及化妆品、金属、电子、电镀等有机材料。

橡胶和塑料制品:橡胶、塑胶及其制品也是紫外老化试验机测试的主要对象。

涂料和油漆:用于评估涂料和油漆在紫外线照射下的耐候性能。

纺织品:布料等纺织品的耐紫外线性能测试。

化妆品:化妆品的耐紫外线光照性能测试。

电子和电镀产品:电子元件和电镀产品的耐候性能测试。

汽车行业材料:包括汽车内饰和外饰材料的耐候性能测试。

建筑材料:如屋面材料、PVC屋面材料和防水卷材等。

印刷油墨:用于评估印刷油墨在紫外线照射下的性能变化。

粘合剂:用于评估粘合剂在紫外线照射下的耐候性能。

金属和金属制品:某些金属和金属制品的耐紫外线性能测试。

这些材料覆盖了从日常消费品到工业产品,再到建筑材料等多个领域,紫外老化试验机为这些产品的耐候性能评估提供了重要的测试手段。

样品制备:样品的制备应符合相关的测试标准,并要求样品的表面均匀、无划痕、无明显缺陷,以确保测试结果的准确性和可靠性。样品的表面应清洁干净,并根据需要进行表面处理,如刮砂、喷涂等,以确保样品表面的一致性和稳定性。

测试条件设置:光老化测试的环境设置需要根据具体的行业标准或研究需求来调整。测试条件主要包括光照强度、温度和湿度的控制,以及雨水和冷凝的模拟。这些参数通常会根据具体的地理和气候条件进行设置,以更好地模拟特定环境下的实际情况。

材料选择与改良:通过光老化测试,可以评估不同材料在长期阳光暴露下的性能表现,帮助工程师选择更加耐候的材料或对现有材料进行改良。

产品设计验证:在新车型开发过程中,通过光老化测试验证各种外露部件的耐候性能,确保设计的合理性和产品的长期稳定性。

质量控制与保证:定期进行光老化测试,监控生产过程中材料的稳定性,及时发现问题并进行调整,保证产品质量。

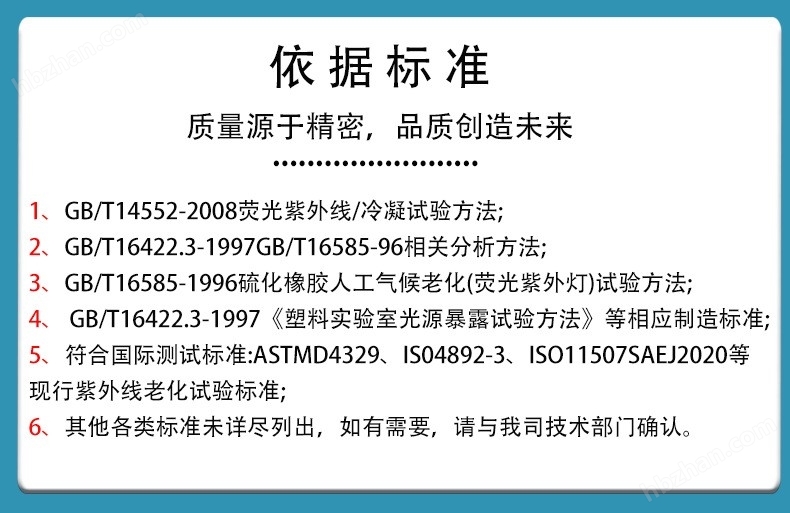

标准制定与符合:参照国际标准进行光老化测试,确保产品满足或超过行业标准,增强市场竞争力。

玻璃系统的影响:对于内饰材料和部件需要考虑的另外一个因素是汽车的玻璃系统。由于不同玻璃对太阳光的传导截止点以及对光线的透过率不同,车内的光谱能量分布也会不同,因此在试验中必须考虑汽车的玻璃系统。

自然老化测试与人工加速老化:整车暴晒试验是模拟汽车终使用环境条件的方式,而人工加速老化测试如氙灯老化、金属卤素灯等,可以快速预测材料在户外使用中的耐候性。

评估分析:老化测试完成后,需要对测试结果进行评估分析,包括外观评估、物理性能评估和化学性能评估,以得出样品在紫外线老化条件下的耐久性能

汽车内饰材料在紫外线老化试验中需要注意的事项涉及样品制备、测试条件设置、材料选择与改良、产品设计验证、质量控制与保证、标准制定与符合、玻璃系统的影响、自然老化测试与人工加速老化以及评估分析等多个方面。这些因素共同决定了测试的准确性和可靠性,以及最终产品的性能和质量。

紫外线对橡胶材料的影响:

紫外线辐射,尤其是UVA(320-400nm)、UVB(280-320nm)和UVC(200-280nm)波段,会通过光氧化反应引发链式反应,导致橡胶材料的分子键断裂、氧化和交联剂的损失,进而产生老化现象。

改善橡胶材料抗紫外线老化性能的方法:

添加紫外线吸收剂:紫外线吸收剂能够吸收、转化并稳定紫外线能量,减少对橡胶材料的伤害。

添加抗氧剂:抗氧剂可以延缓橡胶材料的氧化速度,减少紫外线引发的自由基反应,有效提高其抗紫外线老化性能。

优化橡胶材料配方:通过调整橡胶材料的配方,可以提高其耐候性和抗老化性能。

三元乙丙橡胶(EPDM)的紫外线老化行为:

研究表明,纳米TiO2防老化剂能够改善EPDM橡胶的耐候性能。随着老化时间的延长,EPDM橡胶表面变得粗糙,色差和失光率增加,羰基指数上升,紫外光吸收率下降。添加纳米防老化剂后,EPDM橡胶的色差和光泽度变化幅度减轻,孔洞密度和深度减小,羰基指数下降,紫外光吸收率增加,从而增强了EPDM的抗紫外老化能力。

橡胶老化测试方法:

存在多种橡胶老化测试方法,包括GB/T 11206-89硫化橡胶老化表面龟裂试验方法、GB/T 12831-1991/ISO 4665/3-87硫化橡胶人工气候老化(氙灯)试验方法等,这些方法为评估橡胶材料的耐候性能提供了标准化的测试手段。

橡胶材料的抗紫外线老化性能:

橡胶材料广泛应用于汽车、电子、航空等领域,长期暴露在紫外线下会导致橡胶老化、裂解,降低其性能和使用寿命。因此,研究和改善橡胶材料的抗紫外线老化性能具有重要意义。

紫外线辐射对橡胶结构和性能的影响:

紫外线辐射会导致EPDM橡胶表面发生氧化反应,形成氧化物种。随着老化时间的延长,氧化程度增加,表面出现更多更密集的微裂纹。紫外线辐射初期,EPDM的交联密度因链断裂反应而减少,导致自由体积增加,从而增强了气体渗透性。当老化时间超过14天,交联起主导作用,自由体积减少,导致气体渗透性降低。随着老化时间的延长,EPDM的拉伸强度、玻璃化转变温度(Tg)和储能模量最初降低然后增强,与交联密度的变化趋势一致。

*您想获取产品的资料:

个人信息: